DIAGRAM構成図を見る

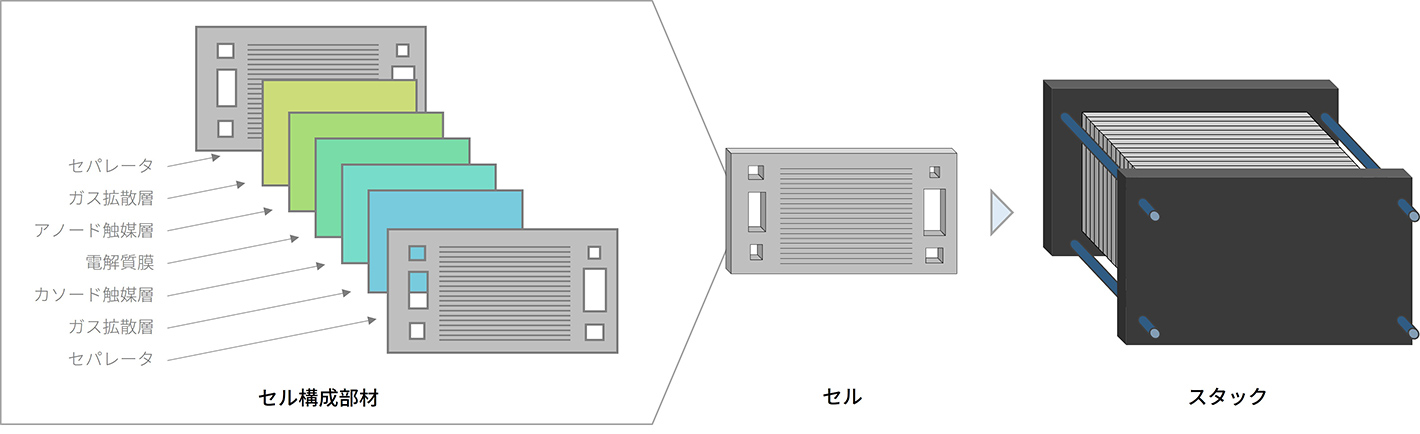

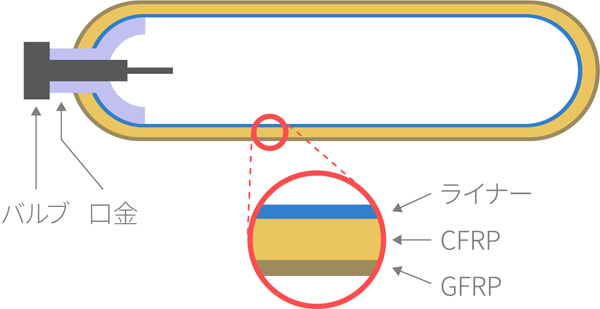

セル/スタック/タンク構成図

LIST OF LABORATORY TESTING試験項目から探す

セル構成部材

| 部位 | 内容 | 手法 | 概要 | 分析例 |

|---|---|---|---|---|

| セパレータ | 基材の結晶方位分析 | SEM-EBSD(EBSP) | SEM観察時の電子線後方散乱回折像から、サンプル表面の結晶方位を分析します。 | 順次掲載予定 |

| 水素暴露試験 | 高圧水素下に暴露し、材料の水素脆化の影響を調査します。チャージされた水素量の分析も可能です。 | |||

| 表面処理構造分析 | 表面SEM-EDX | 表面の微細構造を拡大観察するとともに、EDXで元素分析します。 | ||

| 断面SEM-EDX、TEM-EELS | 断面(厚さ)方向の構造を解析します。また、EDXやEELSにより、元素分析や結合状態分析を行います。 | |||

| XPS(ESCA) | X線を照射し、試料表面から放出される光電子の運動エネルギー分布を測定することで、試料の構成元素や結合状態を分析します。絶縁体(樹脂やセラミックス等)にも適用可能です。 | |||

| XAFS | X線を照射し得られるX線吸収スペクトルを解析します。固体だけでなく、液体や気体なども分析可能です。 | |||

| AES | 電子線を照射し、試料のごく表面(深さ数nm程度)の構成元素の種類や比率を分析します。電子線のビーム径を絞れるため、ピンポイントでの測定が可能です。 | |||

| 表面処理物性評価 | 接触角測定 | 生成水の搬送性に寄与するセパレータ表面のぬれ性を評価します。 | ||

| 摩擦係数測定 | セル締結時のずれにくさの評価に用います。 | |||

| 表面処理耐久性評価 | プレッシャークッカー試験 | 100℃以上の高温高圧水蒸気に暴露し、表面処理の密着性を評価します。 | ||

| 表面異物・汚染分析 | SEM-EDX | 異物形状の拡大観察とあわせて、無機系元素の特定が可能です。 | ||

| FT-IR | 有機系異物の同定を行います。スペクトルの変化から、劣化状態等も推測できます。 | |||

| XPS | 試料のごく最表層(~数nm)の構成物質を分析します。 | |||

| TOF-SIMS | 低ダメージ(有機化合物も分析しやすい)、ppmレベルの感度などの特長があります。 | |||

| 耐食性評価 | 分極測定 | 液浸した試料に一定速度で変化する電位差を付与し、材料/表面処理の反応電位を評価します。 | ||

| CV試験 | 液浸した試料に一定速度で変化する電位差を繰り返し付与し、酸化・還元の全体的な挙動を把握します。 | |||

| 定電位分極試験 | 材料/表面処理が実環境でどれくらい腐食するか、再現(加速)試験を行います。 | |||

| 接触抵抗、体積抵抗測定 | 電圧降下法 | セパレータおよび表面処理の各種抵抗値を測定します。 | ||

| AFM/SPM | ミクロな領域での抵抗値の分布や導電パスを可視化します。 | |||

| 流路構造解析 | CAE | Fluent等のソフトウェアを用いて、流路内のガスや液体の流れをシミュレーションします。可視化治具やin-situ観察などで実際の流れ計測も検討可能です。 | ||

| 機械強度評価 | 引張・圧縮・曲げ・エリクセン試験 | セパレータ材料の強度、母材変形に対する表面処理の追従性、プレス成型性などを評価します。 | ||

| ナノインデンター | 薄膜や微小部位の硬さ、弾性率などを調査します。 | |||

| SAICAS | めっき等の密着性を評価します。 | |||

| 電解質膜 | 膜構造解析 | NMR | プロトン伝導性に影響するクラスターサイズを評価します。 | |

| 劣化状態分析 | FT-IR | 発電性能や劣化に寄与するスルホン基などを分析します。 | ||

| 水との結合状態 | XPS | 膜中のCやFの結合状態を分析します。 | ||

| プロトン伝導パス構造解析 | SAXS | クラスターの構造解析を行います。実運転環境に近い高温加湿雰囲気での測定も可能です。 | ||

| 熱的特性 | TG | 素材の熱分解温度を測定します。 | ||

| ガス透過性 | ガス透過試験機 | 各種ガスや水蒸気(単体または混合)の透過性を評価します。圧力変化を測定する圧力法と、ガス濃度を分析するガスクロマトグラフ法などがあります。 | ||

| 機械強度評価 | 引張・圧縮試験 | 温度、湿度、ガス雰囲気など、様々な環境下で試験可能です。 | ||

| アノード触媒層 カソード触媒層 |

細孔径分布評価 | 水銀圧入法 | サンプルがもつ空隙のサイズと頻度を分析します。 | |

| ガス吸着法 | サンプルの空隙分析で、水銀圧入法よりも微細な空隙測定に向いています。 | |||

| 触媒結晶サイズ、分布評価 | 3D-TEM | 白金などの触媒サイズ、担持状態(分布)を評価します。 | ||

| SAXS | X線散乱強度から構造体の平均サイズ、分布などを評価します。 | |||

| XRD | X線の回折現象により、構成成分の同定や定量分析を行います。 | |||

| 親水性、疎水性調査 | 接触角測定 | 生成水の制御に不可欠な、表面の濡れ性を評価します。 | ||

| 転落角測定 | 固体表面に対する液体の滑りやすさを評価します。 | |||

| 表面自由エネルギー評価 | 単位面積あたりの固体表面のエネルギーを数値化します。 | |||

| 酸化(被毒)状態分析 | XPS | 性能低下要因となる硫黄化合物などを分析します。 | ||

| 担体カーボンの結晶性評価 | ラマン分光 | 担体カーボンの結晶性や劣化状態を分析します。 | ||

| 発電、耐久特性 | 発電評価 | ご支給サンプルまたはご指定条件でMEAを試作し、発電評価を行います。JARIセルサイズをはじめ、ご希望のフルサイズセルも対応可能です(要ご相談) | ||

| ガス拡散層 | 圧損評価 | 差圧法 | ガスや流体の流れやすさを評価します。 | |

| 空隙率評価 | 3D-SEM、X線CT | 空隙や充填の状態を把握します。凍結処理により、水の分布も評価可能です。 | ||

| 親水性、疎水性調査 | 接触角、転落角測定(1液・3液法、他) | 親水性・撥水性を評価します。 | ||

| 機械強度評価 | 引張・圧縮・曲げ試験 | 温度、湿度、ガス雰囲気など、様々な環境下で試験実施可能です。 | ||

| 接触抵抗、体積抵抗測定 | 電圧降下法 | セパレータおよび表面処理の各種抵抗値を測定します。 | ||

| スタックまたはセル単体 | 振動試験 | 製品を振動させ、締結部などの強度を確認するほか、共振周波数の測定やひずみの測定を行います。試験機によっては車両や家屋などの大型構造物にも対応可能です。 | ||

| 落下試験 | 製品の落下に対する強度を確認します。シミュレーションと並行で実施し、確からしさの相互確認も可能です。 | |||

| 発電試験 | ご支給セルまたはスタックを発電させ、発電特性や劣化評価を行います。 | |||

| 非破壊検査 | X線CT | スタック1台そのまま観察できるサイズキャパシティ、X線出力を備えた設備をご紹介いたします。 | ||

| 放射光X線CT | In-situの生成水観察など、軽元素もコントラストのある像を取得できます。 |

水素タンク

| 部位 | 内容 | 手法 | 概要 | 分析例 |

|---|---|---|---|---|

| ライナー | ガス透過性 | ガス透過試験機 | ライナー材質や厚さによって変化する水素ガスのシールド性を評価します。 | 順次掲載予定 |

| 劣化試験 | 浸漬試験 | 水や薬液に浸漬して劣化するかどうか、サンプルの膨潤や溶液への溶解有無などで評価します。 | ||

| 暴露試験 | 高温・低温や各種ガス雰囲気に暴露し、劣化度合いを評価します。 | |||

| 熱物性評価 | TG | 温度を変化または保持させ、サンプルの質量と温度(または時間)の相関を測定します。 | ||

| DTA | 温度を変化させ、サンプルと基準物質との温度差の相関を測定します。 | |||

| DSC | サンプルおよび基準物質の熱流を測定し、融解熱や凝固熱等の熱量を求めます。 | |||

| 機械試験 | 引張・圧縮・曲げ、クリープ試験 | 静的強度をはじめ疲労やクリープなど、実使用を想定した評価を行います。また、極低温から高温まで、および各種ガス雰囲気中でも試験可能です。 | ||

| 流動解析 | Moldflow等のソフトウェアを用いて、成型シミュレーションを行います。 | |||

| CFRP GFRP |

炭素繊維の表面、断面観察 | 光学顕微鏡 | 数倍~数千倍まで観察可能です。高倍率ではレーザー顕微鏡が有効です。 | |

| 表面SEM | 炭素繊維の表面形態を観察します。 | |||

| 断面SEM | 炭素繊維の断面を観察します。 | |||

| 炭素繊維の結晶性 | ラマン分光 | 炭素繊維の結晶性を分析します。 | ||

| XRD | 結晶配向性を確認します。 | |||

| 炭素繊維の表面状態解析 | XPS | 樹脂との親和性に関係する炭素繊維表面の官能基などを分析します。 | ||

| 酸塩基滴定(Boehm法) | 炭素繊維表面の酸性官能基を、中和した塩基性溶液の定量により分析します。 | |||

| 炭素繊維の機械試験 | 引張、曲げ試験 | 炭素繊維1本から試験可能です。 | ||

| サイジング剤の分析 | FT-IR | サイジング剤を溶剤で抽出し、組成を同定します。 | ||

| エポキシ樹脂の同定 | 熱分解GC/MS | 熱分解生成物から主剤・硬化剤の推定を行います。硬化剤の種類によっては硬化前の状態で分析必要です。 | ||

| エポキシ樹脂硬化度測定 | FT-IR | エポキシ基の減少割合から、硬化度を算出します。 | ||

| DSC | 硬化時の反応熱量を測定し、相関関係にある硬化度を算出します。 | |||

| 非破壊調査 | X線CT | 複合材中の気泡や、炭素繊維の欠陥、層間の重なり具合などを非破壊で観察します。 | ||

| 口金 | 表面、断面構造の観察 | 光学顕微鏡 | きず等の欠陥や、異物の有無を調査します。 | |

| 表面SEM | 部品表面の形態を観察します。接着性にかかわる表面粗度の評価も可能です。 | |||

| 断面SEM | 熱処理や表面処理の効果を観察します。元素分析も可能です。 | |||

| 機械試験 | 引張・圧縮・曲げ試験 | 材料や実部品からテストピースを切り出し、各種試験を行います。 | ||

| 実体試験 | バルブとの組付け強度や、タンク本体との結着強度を評価します。 | |||

| 耐食性試験 | 塩水噴霧試験 | 耐塩水性について加速評価を行います。 | ||

| 複合サイクル試験 | 屋外雰囲気に近い条件で加速評価を行います。 | |||

| 薬液浸漬試験 | 表面処理などを施す場合の耐薬品性を評価します。 | |||

| バルブ | 耐圧耐久試験 | 耐圧・破裂強度や疲労強度を評価します。100MPa以上の高圧を付与することができます。 | ||

| 機械試験 | 振動試験 | バルブに組み込まれた電磁弁や安全弁の動作確実性を評価します。 | ||

| タンク製品 | 機械試験 | 引張、圧縮、曲げ | 製品の各部位に荷重やトルクをかけ、強度やひずみを測定します。ひずみの可視化も可能です。 | |

| 破裂試験 | 設計どおりの圧力まで耐えられるか試験を行います。破裂箇所の特定のために、ハイスピードカメラの設置も可能です。液圧が主流ですが、ガス圧による試験も対応可能です(要相談) | |||

| サイクル試験 | 想定した充填・放出サイクル数に耐えられるか、およびどれくらいのサイクルで破裂するかを評価します。氷点下、高温高湿の環境でも実施可能です。 | |||

| 落下試験 | タンクを所定姿勢でコンクリート床に落下させ、ダメージを評価します。ハイスピードカメラで撮影し、変形等の観察も行います。 | |||

| 静圧縮試験 | タンク側面に突起などを高荷重で押し当て、車両外部からの外力に対する安全性を模擬評価します。タンク内にHeガスなどを充填させておき、リークの有無も評価可能です。 | |||

| 火災試験 | 火災中にタンクを暴露し、安全装置の動作確認や各部材へのダメ―ジを評価します。タンク単体および車両搭載状態いずれも実施可能です。 | |||

| 充填シミュレーション | 水素充填時のタンク内温度上昇をシミュレーションします。実際のタンク内に熱電対を設置し、シミュレーション結果との比較も可能です。 | |||

| 非破壊分析 | X線CT | ナノスケールの微小範囲から、タンク単体・車両まるごとを測定できるような超大型の装置までご提案できます。 |